Představit:

V oblasti elektroniky hrají desky s plošnými spoji (PCB) zásadní roli při zajišťování bezproblémového fungování různých zařízení. Pro zajištění nejvyšší úrovně kvality a spolehlivosti je pro výrobce desek plošných spojů zásadní zavést přísná kontrolní opatření během celého výrobního procesu.V tomto blogu prozkoumáme opatření kontroly kvality používaná ve výrobním procesu PCB naší společnosti se zaměřením na naše certifikace a patenty, které odrážejí náš závazek k dokonalosti.

Certifikace a akreditace:

Jako respektovaný výrobce PCB jsme držiteli několika certifikací, které dokazují, že dodržujeme nejvyšší průmyslové standardy. Naše společnost prošla certifikací ISO 14001:2015, ISO 9001:2015 a IATF16949:2016. Tyto certifikace potvrzují naši oddanost environmentálnímu managementu, managementu kvality a systémům managementu kvality v automobilovém průmyslu.

Kromě toho jsme hrdí na to, že jsme získali značky UL a ROHS, což dále zdůrazňuje náš závazek dodržovat bezpečnostní normy a omezení týkající se nebezpečných látek. Být uznán vládou jako „dodržující smlouvy a důvěryhodný“ a „národní high-tech podnik“ znamená naši odpovědnost a inovace v tomto odvětví.

Inovační patent:

V naší společnosti věříme, že jsme v čele technologického pokroku. Získali jsme celkem 16 patentů na užitné vzory a patenty na vynálezy, což dokazuje naše neustálé úsilí o zlepšování kvality a funkčnosti DPS. Tyto patenty jsou důkazem naší odbornosti a oddanosti inovacím a zajišťují, že naše výrobní procesy jsou optimalizovány pro optimální výkon.

Předvýrobní opatření kontroly kvality:

Kontrola kvality začíná na samém začátku procesu výroby DPS. Abychom zajistili nejvyšší standardy, nejprve provedeme důkladnou kontrolu specifikací a požadavků našich klientů. Náš zkušený inženýrský tým pečlivě analyzuje návrhové dokumenty a komunikuje s klienty, aby objasnil jakékoli nejasnosti, než se pohne vpřed.

Jakmile je návrh schválen, pečlivě kontrolujeme a vybíráme vysoce kvalitní suroviny, včetně substrátu, měděné fólie a inkoustu pro pájecí masku. Naše materiály podléhají přísnému hodnocení kvality, aby byla zajištěna shoda s průmyslovými standardy, jako jsou IPC-A-600 a IPC-4101.

Během předvýrobní fáze provádíme analýzu návrhu pro manufacturability (DFM), abychom identifikovali případné výrobní problémy a zajistili optimální výtěžnost a spolehlivost. Tento krok nám také umožňuje poskytovat cennou zpětnou vazbu našim zákazníkům, podporovat vylepšení designu a minimalizovat potenciální problémy s kvalitou.

Opatření kontroly kvality procesu:

V průběhu celého výrobního procesu používáme různá opatření kontroly kvality, abychom zajistili stálou kvalitu a spolehlivost. Tato opatření zahrnují:

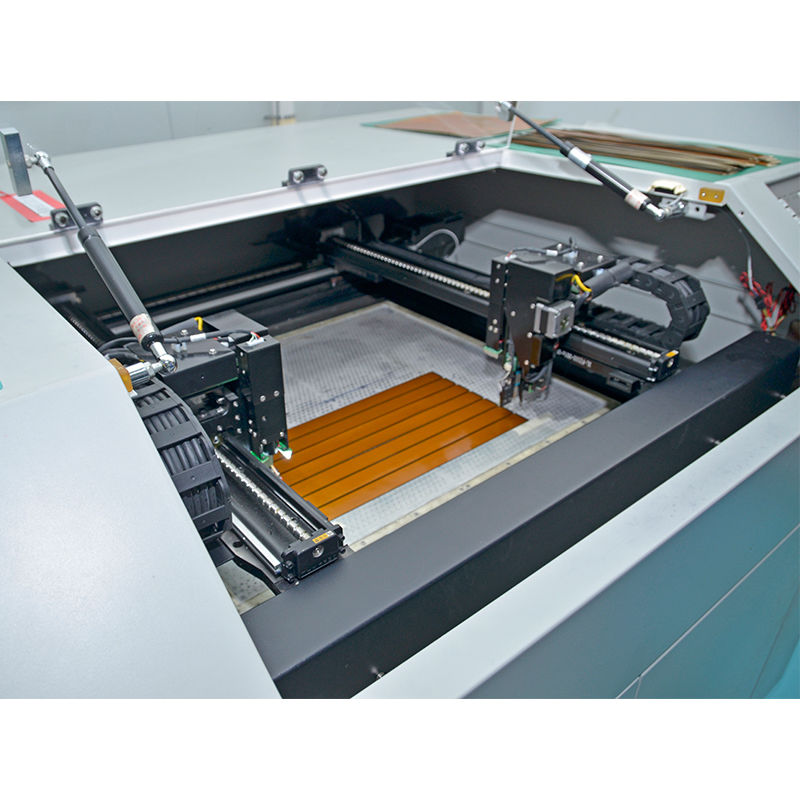

1. Automatická optická kontrola (AOI): Pomocí pokročilých systémů AOI provádíme přesné kontroly desek plošných spojů v klíčových fázích, jako je aplikace pájecí pasty, umístění součástek a pájení. AOI nám umožňuje detekovat vady, jako jsou problémy se svařováním, chybějící součásti a nesouososti, s vysokou přesností a účinností.

2. Rentgenová kontrola: U DPS se složitou strukturou a vysokou hustotou se rentgenová kontrola používá k nalezení skrytých vad, které nelze nalézt pouhým okem. Tato technologie nedestruktivního testování nám umožňuje kontrolovat pájené spoje, prokovy a vnitřní vrstvy, zda nevykazují vady, jako jsou otvory, zkraty a dutiny.

3. Elektrické testování: Před konečnou montáží provádíme komplexní elektrické testování, abychom zajistili funkčnost a spolehlivost DPS. Tyto testy, včetně In-Circuit Testing (ICT) a funkčního testování, nám pomáhají identifikovat jakékoli elektrické nebo funkční problémy, aby mohly být rychle opraveny.

4. Environmentální testování: Abychom zajistili trvanlivost našich PCB za různých provozních podmínek, podrobujeme je přísnému environmentálnímu testování. To zahrnuje tepelné cyklování, testování vlhkosti, testování solné mlhy a další. Prostřednictvím těchto testů hodnotíme výkon PCB v extrémních teplotách, vlhkosti a korozivním prostředí.

Opatření kontroly kvality po porodu:

Po dokončení výrobního procesu pokračujeme v přijímání opatření kontroly kvality, abychom zajistili, že se k našim zákazníkům dostanou pouze ty nejkvalitnější PCB. Tato opatření zahrnují:

1. Vizuální kontrola: Náš zkušený tým kontroly kvality provádí pečlivou vizuální kontrolu, aby identifikoval jakékoli kosmetické vady, jako jsou škrábance, skvrny nebo tiskové chyby. Tím je zajištěno, že konečný produkt splňuje i estetické normy.

2. Funkční testování: Abychom potvrdili plnou funkčnost PCB, používáme specializované testovací zařízení a software k provádění přísného funkčního testování. To nám umožňuje ověřit výkon PCB v reálných podmínkách a splnit specifické požadavky našich zákazníků.

Na závěr:

Od počáteční fáze návrhu až po finální produkt naše společnost zajišťuje bezkonkurenční opatření kontroly kvality během celého procesu výroby DPS. Naše certifikace, včetně ISO 14001:2015, ISO 9001:2015 a IATF16949:2016, stejně jako značky UL a ROHS, podtrhují náš závazek k udržitelnosti životního prostředí, řízení kvality a dodržování bezpečnostních předpisů.

Kromě toho máme 16 patentů na užitné vzory a patenty na vynálezy, které odrážejí naši vytrvalost v inovacích a neustálém zlepšování. Použitím pokročilých metod kontroly kvality, jako je AOI, rentgenová kontrola, elektrické testování a environmentální testování, zajišťujeme výrobu vysoce kvalitních a spolehlivých PCB.

Vyberte si nás jako svého důvěryhodného výrobce PCB a zažijte jistotu nekompromisní kontroly kvality a výjimečných zákaznických služeb.

Čas odeslání: 30. října 2023

Zadní