Zavedení:Prototyp a výroba HDI PCB– Revoluční automobilová a elektrická elektronika

V rostoucím automobilovém průmyslu a průmyslu elektrických vozidel neustále roste poptávka po vysoce výkonných, spolehlivých a kompaktních elektronických součástkách. Jako inženýr HDI PCB s více než 15 lety zkušeností v tomto dynamickém oboru jsem byl svědkem a přispěl k významnému pokroku, který přetvořil toto odvětví. Technologie propojování s vysokou hustotou (HDI) se stala klíčovým faktorem při plnění přísných požadavků automobilových a elektrických vozidel a způsobila revoluci ve způsobu, jakým jsou elektronické součástky navrhovány, prototypovány a vyráběny.

Od propojených systémů řídících pokročilé asistenční funkce pro řidiče až po jednotky správy napájení v elektrických vozidlech hrají desky HDI PCB klíčovou roli při optimalizaci výkonu, velikosti a spolehlivosti elektronických součástek. V tomto článku se ponoříme do základních aspektů prototypování a výroby HDI PCB a prozkoumáme úspěšné případové studie, které překonaly specifické výzvy v tomto odvětví, a demonstrují transformační dopad technologie HDI v automobilovém a elektrickém sektoru vozidel.

Prototyp HDI PCBa Výroba: Řízení inovací elektroniky pro automobily a elektrická vozidla

Automobilový průmysl a průmysl elektrických vozidel vyžadují elektronické součástky, které odolají drsným podmínkám prostředí, poskytují vylepšenou funkčnost a splňují přísné bezpečnostní standardy a přitom jsou nákladově efektivní a kompaktní. Technologie HDI PCB poskytuje přesvědčivé řešení těchto výzev tím, že umožňuje vyšší hustotu komponent, snížené rušení signálu a vylepšený tepelný management, čímž pokládá pevný základ pro robustní a spolehlivé elektronické systémy ve vozidlech.

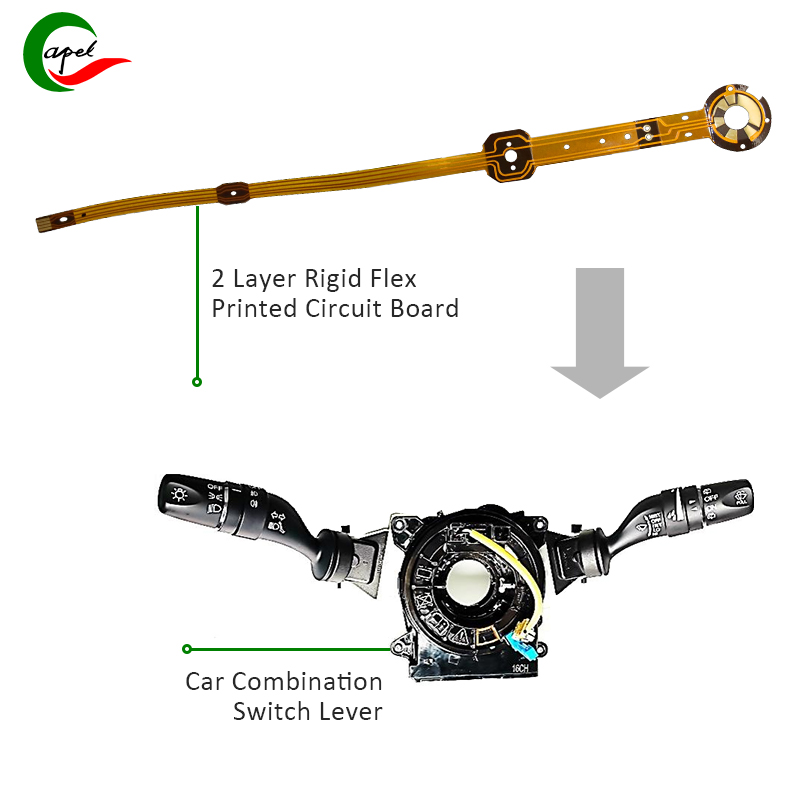

Pokroky v designu HDI PCB a výrobní technologii umožnily výrazné zvýšení počtu komponent, které se vejdou do omezeného prostoru moderních vozidel. Schopnost HDI PCB začlenit mikro, slepé a zakopané prokovy a vysokohustotní směrování usnadňuje vývoj kompaktních vícevrstvých desek plošných spojů bez obětování výkonu nebo spolehlivosti.

Případová studie 1: Prototyp HDI PCB a jeho vytváření zlepšuje integritu signálu a miniaturizaci v pokročilé asistenci řidiče

systémy (ADAS)

Jednou z hlavních výzev ve vývoji ADAS je potřeba kompaktních elektronických řídicích jednotek (ECU), které dokážou zpracovávat a přenášet velké množství dat ze senzorů v reálném čase a zároveň zajistit vysokou integritu signálu. V této případové studii přední výrobce automobilů kontaktoval náš tým, aby vyřešil problémy s miniaturizací a integritou signálu ve svých ECU ADAS.

Využitím pokročilé technologie prototypování a výroby desek plošných spojů HDI jsme schopni navrhnout vícevrstvé desky HDI PCB s mikroprůchody pro vytvoření propojení s vysokou hustotou, čímž se výrazně sníží velikost ECU, aniž by byla ohrožena integrita signálu. Použití mikroprůchodů nejen pomáhá zlepšit možnosti kabeláže, ale také pomáhá zlepšit tepelné řízení a zajišťuje spolehlivý provoz ECU ADAS v náročných automobilových prostředích.

Úspěšná integrace technologie HDI výrazně snižuje stopu ADAS ECU, čímž uvolňuje cenný prostor ve vozidle při zachování požadovaného výpočetního výkonu a integrity signálu. Tato případová studie zdůrazňuje důležitou roli HDI PCB při plnění požadavků na miniaturizaci a výkon pokročilých elektronických systémů v automobilovém průmyslu.

Případová studie 2: Prototyp a výroba HDI PCB Umožňuje vysokou hustotu výkonu a tepelné řízení elektrického vozidla

výkonová elektronika

Elektromobily představují změnu paradigmatu v automobilovém průmyslu, přičemž jednotky pro řízení spotřeby hrají zásadní roli při zajišťování účinné přeměny, distribuce a řízení energie. Když se přední výrobce elektromobilů snažil zvýšit hustotu výkonu a možnosti tepelného managementu svých modulů palubní nabíječky, náš tým dostal za úkol vyvinout řešení, které by dokázalo splnit rostoucí požadavky na energii a zároveň vyřešit tepelné problémy.

Využitím pokročilé technologie HDI PCB, včetně vestavěných prokovů a tepelných prostupů, vytváříme robustní vícevrstvý design PCB, který účinně odvádí teplo generované vysoce výkonnými součástmi, což pomáhá zlepšit tepelné řízení a spolehlivost. Implementace vestavěných průchodů pomáhá optimalizovat směrování signálu, což umožňuje integrovanému nabíjecímu modulu poskytovat vysoký výstupní výkon, aniž by byla ohrožena integrita nebo výkon desky.

Kromě toho vysoká teplotní odolnost a účinné charakteristiky rozptylu tepla konstrukce HDI PCB výrazně zvyšují hustotu výkonu palubních nabíjecích modulů, což umožňuje kompaktnější a energeticky úspornější řešení. Úspěšná integrace technologie HDI do vývoje elektrické elektroniky EV zdůrazňuje její zásadní roli při řešení problémů s tepelnou a výkonovou hustotou, které převládají v odvětví EV.

HDI PCB Prototyp a výrobní proces

Budoucnost prototypování a výroby HDI PCB pro automobilový průmysl a průmysl elektromobilů

Vzhledem k tomu, že automobilový průmysl a průmysl elektrických vozidel pokračují v přijímání špičkových technologií a inovací, bude přetrvávat potřeba pokročilých elektronických systémů, které ztělesňují vyšší výkon, spolehlivost a miniaturizaci. Očekává se, že technologie HDI PCB se svou schopností umožnit propojení s vysokou hustotou, vylepšeným tepelným managementem a vylepšenou integritou signálu bude hrát ještě důležitější roli při utváření budoucnosti elektroniky automobilů a elektrických vozidel.

Neustálé pokroky v technologii prototypování a výroby HDI PCB spolu se vznikem nových materiálů a konstrukčních metod poskytují vzrušující příležitosti k další optimalizaci výkonu, spolehlivosti a vyrobitelnosti elektronických součástek pro automobilové a elektrické aplikace. Díky úzké spolupráci s průmyslovými partnery a proaktivnímu přístupu k inovacím mohou inženýři HDI PCB pokračovat v řešení složitých problémů a řídit bezprecedentní pokrok v elektronických systémech pro automobilový průmysl a průmysl elektrických vozidel.

V souhrnu lze konstatovat, že transformační dopad technologie HDI PCB v automobilovém a EV průmyslu je zřejmý prostřednictvím úspěšných případových studií, které demonstrují její schopnost řešit specifické průmyslové výzvy související s miniaturizací, tepelným managementem a integritou signálu. Jako zkušený inženýr HDI PCB věřím, že pokračující význam technologie HDI jako klíčového činitele umožňujícího inovace ohlašuje novou éru kompaktních, spolehlivých a vysoce výkonných pokročilých elektronických systémů pro automobilová a elektrická vozidla.

Čas odeslání: 25. ledna 2024

Zadní