Tento článek zkoumá prototypování a výrobní proceslékařské flexibilní PCB, zdůrazňující úspěšné případové studie z lékařského průmyslu. Dozvíte se o složitých výzvách a inovativních řešeních, se kterými se setkávají zkušení flexibilní inženýři PCB, a získejte přehled o zásadní roli prototypování, výběru materiálů a souladu s normou ISO 13485 při poskytování spolehlivých elektronických řešení pro lékařské aplikace.

Úvod: Lékařské flexibilní PCB ve zdravotnickém průmyslu

Flexibilní desky s plošnými spoji (PCB) hrají zásadní roli v lékařském průmyslu, kde náročné aplikace vyžadují pokročilá a spolehlivá elektronická řešení. Jako flexibilní technik PCB s více než 15 lety zkušeností v odvětví výroby flexibilních PCB ve zdravotnictví jsem se setkal a vyřešil mnoho problémů specifických pro průmysl. V tomto článku se hluboce ponoříme do procesu prototypování a výroby flexibilních PCB ve zdravotnictví a představíme úspěšnou případovou studii, která zdůrazňuje, jak náš tým vyřešil konkrétní výzvu pro zákazníka v lékařském průmyslu.

Proces prototypování: Návrh, testování a spolupráce se zákazníkem

Fáze prototypování je klíčová při vývoji lékařských flexibilních obvodových desek, protože umožňuje důkladně otestovat a vylepšit design před zahájením sériové výroby. Náš tým využívá pokročilý software CAD a CAM k vytvoření podrobných schémat a rozvržení flexibilních návrhů desek plošných spojů. Tento proces vyžaduje úzkou spolupráci se zákazníkem, aby bylo zajištěno, že návrh splňuje specifické požadavky lékařské aplikace, jako jsou omezení velikosti, integrita signálu a biokompatibilita.

Případová studie: Řešení omezení velikosti a biokompatibility

Řešení rozměrových omezení a biokompatibility

Náš klient, přední výrobce zdravotnických prostředků, nás oslovil s náročným projektem vyžadujícím miniaturizovanou flexibilní desku plošných spojů pro implantabilní zdravotnická zařízení. Největším problémem pro zákazníky jsou velikostní omezení zařízení, protože musí být instalováno v omezeném prostoru a zároveň zahrnuje pokročilou technologii senzorů a bezdrátové připojení. Kromě toho je kritickým požadavkem biokompatibilita zařízení, protože bude v přímém kontaktu s tělesnými tekutinami a tkáněmi.

Abychom se vypořádali s těmito výzvami, náš tým zahájil rozsáhlý proces prototypování s využitím našich odborných znalostí v oblasti miniaturizace a biokompatibilních materiálů. První fáze zahrnovala provedení důkladné studie proveditelnosti pro posouzení technické proveditelnosti integrace požadovaných komponent v omezeném prostoru. To vyžaduje úzkou spolupráci s inženýrským týmem zákazníka, abychom pochopili funkční požadavky a očekávání výkonu.

Pomocí pokročilých nástrojů pro 3D modelování a simulaci jsme iterativně optimalizovali flexibilní rozložení desek plošných spojů tak, aby vyhovovalo součástkám a zároveň zajistili elektrickou integritu a izolaci signálu. Kromě toho používáme specializované biokompatibilní materiály, jako jsou adheziva a nátěry lékařské kvality, abychom zmírnili riziko podráždění tkání a koroze v implantovatelných zařízeních.

Lékařský flexibilní proces výroby PCB: Přesnost a shoda

Jakmile fáze prototypování vytvoří úspěšný design, výrobní proces začíná přesností a důrazem na detail. Pro flexibilní lékařské desky plošných spojů je výběr materiálů a výrobních technik zásadní pro zajištění spolehlivosti, stability a souladu s průmyslovými předpisy, jako je ISO 13485 pro zdravotnické prostředky.

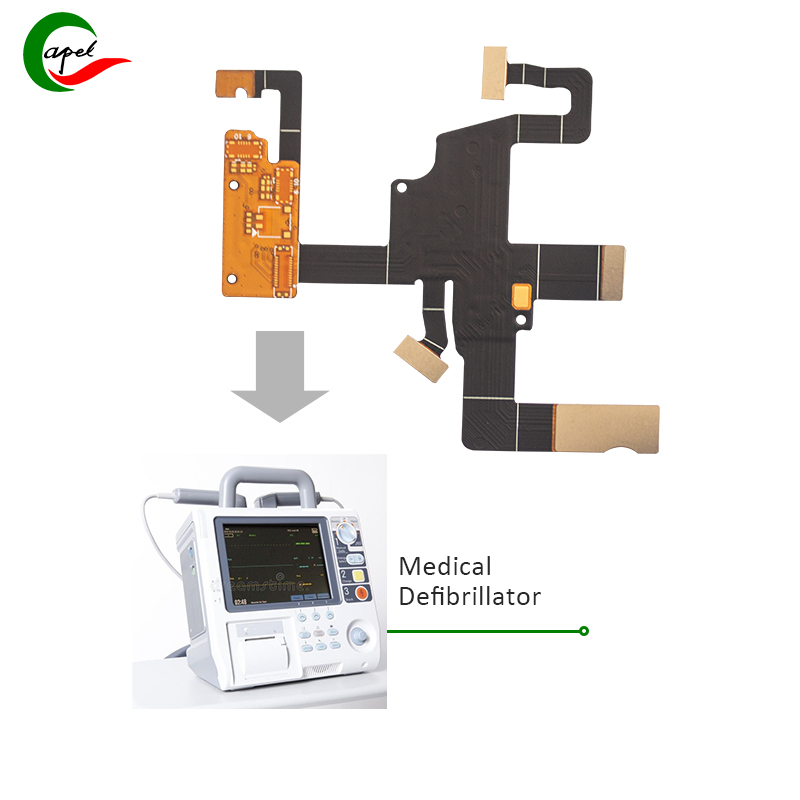

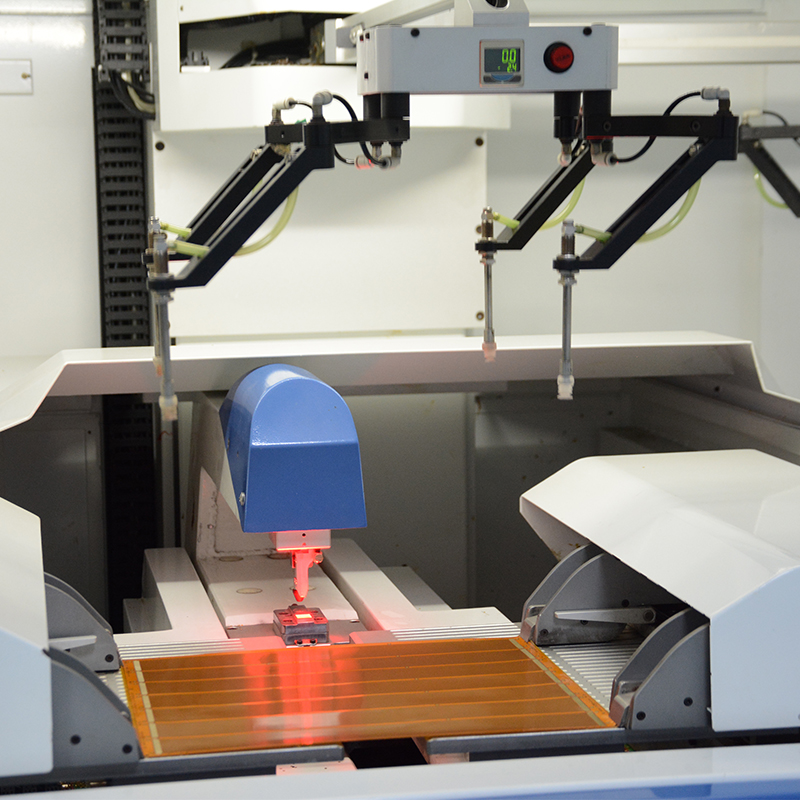

Naše nejmodernější výrobní zařízení je vybaveno nejmodernějším zařízením speciálně přizpůsobeným pro výrobu zdravotnických flexibilních PCB. To zahrnuje přesné laserové řezací systémy pro složité vzory ohebných obvodů, procesy laminace v kontrolovaném prostředí, které zajišťují jednotnost a integritu vícevrstvých ohebných desek plošných spojů, a přísná opatření kontroly kvality v každé fázi výroby.

Případová studie: Shoda s ISO 13485 a výběr materiálu

Shoda s normou ISO 13485 a výběr materiálu U projektu implantabilního zdravotnického zařízení klient zdůraznil důležitost dodržování přísných regulačních norem, konkrétně ISO 13485, aby byla zajištěna kvalita a bezpečnost vyráběných flexibilních PCB. Náš tým úzce spolupracuje se zákazníky na definování standardů pro výběr materiálů, validaci procesů a dokumentaci požadovanou pro certifikaci ISO 13485.

Abychom tomuto problému vyhověli, provedli jsme hloubkovou analýzu vyhovujících materiálů vhodných pro implantabilní zdravotnická zařízení, přičemž jsme vzali v úvahu faktory, jako je biokompatibilita, chemická odolnost a spolehlivost v dlouhodobých scénářích implantace. To zahrnuje získávání speciálních substrátů a lepidel, které splňují specifické požadavky zákazníků a zároveň splňují normy ISO 13485.

Naše výrobní procesy jsou navíc přizpůsobeny tak, aby zahrnovaly přísné kontrolní body kontroly kvality, jako je automatická optická kontrola (AOI) a elektrické testování, aby bylo zajištěno, že každá flexibilní deska plošných spojů splňuje požadované regulační a výkonové normy. Úzká spolupráce s týmy pro zajištění kvality zákazníků dále usnadňuje ověřování a dokumentaci vyžadovanou pro shodu s normou ISO 13485.

Lékařský flexibilní proces prototypování a výroby PCB

Závěr: Pokrok v medicínských flexibilních řešeních PCB

Úspěšné dokončení projektu miniaturizovaného implantabilního zdravotnického zařízení zdůrazňuje kritickou roli prototypování a špičkové výroby při řešení specifických průmyslových výzev v oblasti medicínských flexibilních PCB. Jako flexibilní technik PCB s rozsáhlými zkušenostmi pevně věřím, že kombinace technické odbornosti, spolupráce se zákazníky a dodržování průmyslových standardů jsou zásadní pro poskytování spolehlivých a inovativních řešení v lékařském průmyslu.

Na závěr, jak ukazuje naše úspěšná případová studie, prototypování a výrobní proces lékařských flexibilních PCB vyžaduje důkladné porozumění jedinečným výzvám v oblasti medicíny. Neúnavné úsilí o dokonalost v designu, výběru materiálů a výrobních postupech je zásadní pro zajištění spolehlivosti a výkonu flexibilních desek plošných spojů pro kritické lékařské aplikace.

Sdílením této případové studie a vhledů do procesu prototypování a výroby je naším cílem inspirovat k další inovaci a spolupráci v rámci zdravotnického flexibilního odvětví PCB, což povede k rozvoji elektronických řešení, která mohou pomoci zlepšit výsledky zdravotní péče.

Jako zkušený profesionál v oblasti lékařských flexibilních PCB jsem odhodlán pokračovat v řešení problémů specifických pro průmysl a přispívat k vývoji elektronických řešení, která zlepšují péči o pacienty a lékařské technologie.

Čas odeslání: 28. února 2024

Zadní